拉绳位移传感器在船舶油缸上同步控制的应用

拉绳位移传感器在船舶油缸同步控制中的应用是解决大型船舶舵叶和螺旋桨液压驱动系统中油缸不同步问题的有效方案。以下是对该应用方案的详细分析和说明:

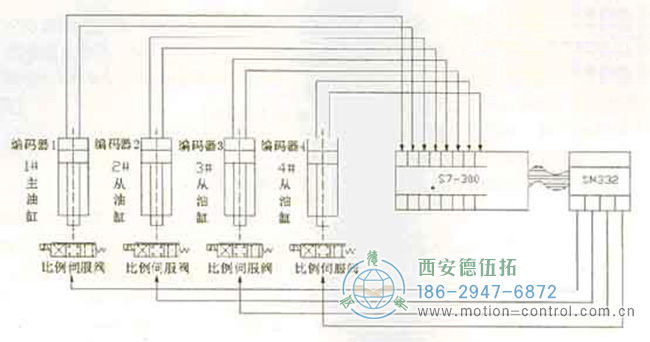

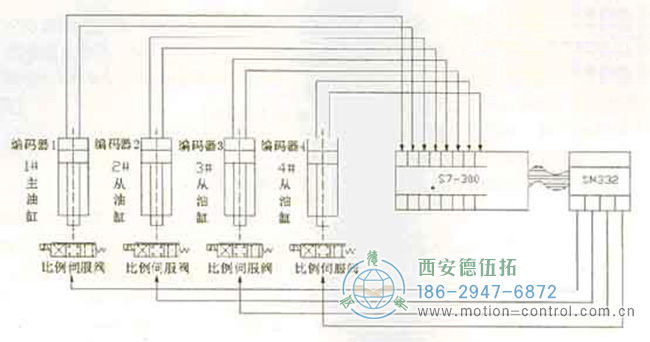

液压工作平台主/从同步控制原理图

拉绳位移传感器应用背景及问题

大型船舶的舵叶和螺旋桨由于质量巨大,其液压系统设计面临诸多挑战。其中,四个驱动顶升油缸由于距离液压源远近不同,导致管路压力损耗差异,进而造成油缸上下移动速度不一致。这种不一致性导致台车平台在上升和下降过程中出现倾斜,严重时甚至威胁航行安全。

解决方案

为了解决这个问题,可以采用拉绳位移传感器、4-20mA输出的多圈绝对值编码器和PLC(以Siemens S7-300为例)来构建闭环控制系统,实现四个液压油缸的同步控制。

1. 硬件组成

拉绳位移传感器:用于实时测量每个油缸的位移,提供精确的位置反馈。

4-20mA输出的多圈绝对值编码器:与拉绳位移传感器配合,将位移信号转换为标准的4-20mA电流信号,便于PLC读取和处理。

PLC(Siemens S7-300):作为系统的控制核心,负责采样、计算和输出控制信号。

比例伺服阀:根据PLC的控制信号实时调节油缸流量,实现油缸运动速度的精确控制。

2. 控制策略

主/从同步控制:选定其中一个油缸(如1#油缸)为主油缸,其余为从油缸。主油缸的位移作为标准,其他从油缸根据与主油缸的位移偏差进行调整。

实时采样与计算:PLC按恒定的采样周期读取各个编码器的4-20mA信号,计算每个从油缸相对于主油缸的位移偏差。

流量调节:根据位移偏差,PLC控制比例伺服阀增大或减小油缸流量,从而调整从油缸的运动速度。

稳定性维护:当位移偏差较小时,为避免运动振荡,控制系统不作调节。当位移偏差超出系统允许的极限值时,系统报警并停止同步运动。

系统优势

高精度:拉绳位移传感器和编码器的组合提供了高精度的位置反馈,确保了油缸运动的精确控制。

稳定性:主/从同步控制策略结合闭环控制系统,有效维护了油缸运动的稳定性。

灵活性:系统可根据实际需求进行灵活配置和调整,适应不同负载和工况。

安全性:当位移偏差超出极限值时,系统能够自动报警并停止同步运动,确保航行安全。

拉绳位移传感器在船舶油缸同步控制中的应用,通过结合4-20mA输出的多圈绝对值编码器和PLC等硬件组件,以及主/从同步控制策略,实现了四个液压油缸的高精度同步控制。这一方案有效解决了大型船舶舵叶和螺旋桨液压驱动系统中油缸不同步的问题,提高了系统的稳定性和安全性。

了解更多

拉绳传感器相关知识,敬请关注西安德伍拓自动化传动系统有限公司网站。公司技术团队为您免费提供编码器、传感器的选型、安装、调试、保养等技术指导服务,尽量避免企业因为编码器技术人员的短缺带来的损失,采取拉线上+拉线下服务的服务形式,帮助企业解决技术难题。

在线QQ

在线QQ 186-2947-6872

186-2947-6872 在线咨询

在线咨询

info@motion-control.com.cn

info@motion-control.com.cn